事例のご紹介

物流資材見直しによる積載効率アップと環境負荷低減

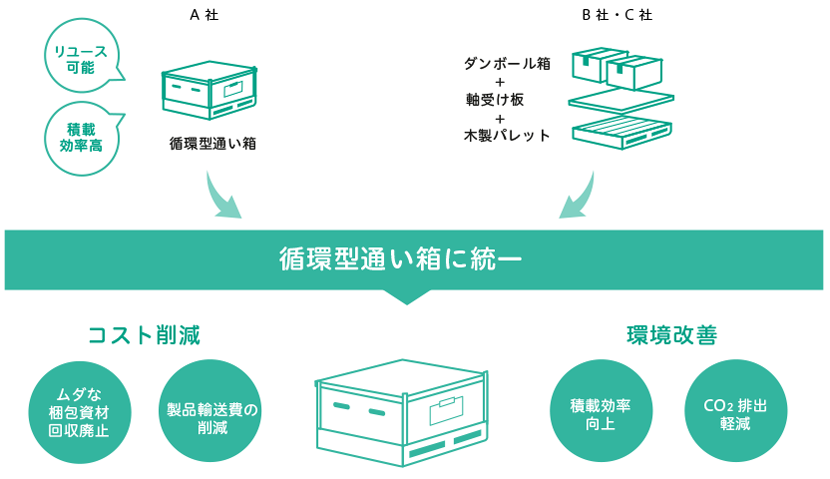

生産工程を分担して同じ半製品(ロール状フィルム)を生産しているが、異なる梱包形態を取っていた3社の半製品メーカー(供給者)と、これら3社から半製品を購入しているユーザー(完成品メーカー)との間に存在していたコスト面および環境面の「ムダ・ムラ」を極小化した事例。

※JILS「2009年度 全日本物流改善事例大会 物流合理化努力賞」受賞

問題点

3社共通の悩みとして、梱包資材の置場、梱包資材の余分な数量確保、梱包資材のみの引き取りなどがあった。

| 梱包形態 | メリット | デメリット | |

|---|---|---|---|

| A社 | 循環型通い箱(樹脂製箱+金属製軸受け) | リユース可能(5年) 軸受け強度強(積載効率高) |

調達コスト高(多量確保が難しい) |

| B社 | ダンボール箱+軸受け板+木製パレット | 調達コスト低(多量確保可能) | ダンボール箱はワンウェイ利用 木製パレット耐久性低(処分コスト高) 軸受け強度低(積載効率低) |

| C社 | ダンボール箱+軸受け板+木製パレット | 調達コスト低(多量確保可能) | ダンボール箱はワンウェイ利用 木製パレット耐久性低(処分コスト高) 軸受け強度低(積載効率低) |

改善施策

- 梱包形態の統一

環境負荷が低く再利用が可能な「循環型通い箱」に統一。

3社間で行っていたムダな梱包資材回収をなくすことにより、二酸化炭素(CO2)排出を削減することができるとともに、梱包資材自体の強度があるため積載効率を向上(2段積み⇒3段積み)させることが可能で、しかも5年以上リユース可能であると、3拍子揃っている。 - 効率的運用体制の構築

当社が3社間をコーディネートした結果、従来から循環型通い箱を採用していたA社を出荷コントロールセンターとして、情報と指示のルールを認識統一し、管理責任者による棚卸しなどの集中管理を実施することにした。 - 循環型通い箱管理システムの導入

通い箱背番号制(箱別管理)を取り入れ、通い箱の移動情報により背番号別の受払い実績管理を可能にした。

管理システム導入の効果として、通い箱の稼動情報(情報共有化)、月末在庫情報の取得(見える化)、実績フォローの帳票出力(事務の明確化)が可能となった。

改善後の効果

- 経済効果

梱包資材購入費用と回収費用の削減(国内向け:約25%削減、海外向け:約30%削減)

トラック積載効率UPによる製品輸送費の削減:最大50%の削減 - 環境改善

梱包資材回収トラックの廃止と積載効率UPによるCO2:約33%(※年間30トン)削減

ダンボール箱および木製パレットの使用量と焼却処分費用の削減:約40%の削減

その他の事例

構内物流改善による生産性向上とコスト削減の両立

物流効率化と環境対応の両立(モーダルシフト推進)

物流にまつわるお悩み、お気軽にご相談ください。

お問い合わせ